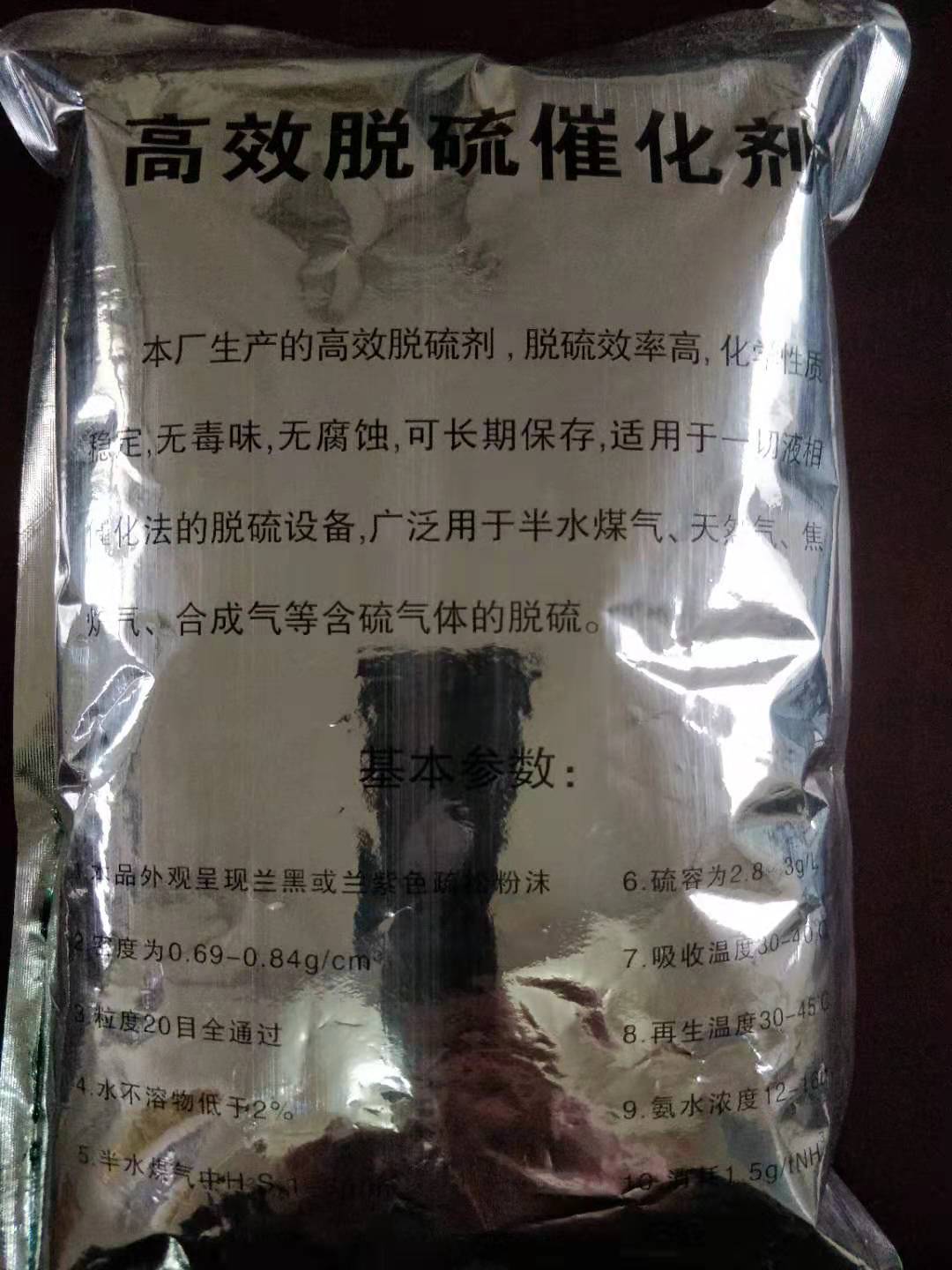

物化性質

外觀:藍黑色粉末

密度:0.9-0.96g/cm3

主體成分:>92%

水不溶物:≤2.0%

在水或堿性水溶液中有很好的溶解性。

在純堿水溶液中呈天藍色,在氨水溶液中呈淺綠藍色。

在酸堿介質中不分解,化學穩定性好。

熱穩定性好,200℃以下不分解

催化劑本身無腐蝕、無毒害。

具有很強的吸氧、載氧能力,催化活性高。

- 催化劑的功能和特點

(2)、對被處理氣體H2S的含量適應范圍廣:從1g/Nm3到十幾g/Nm3都能達到滿意的脫除效果。

(3)、氣體凈化度高,粗脫硫裝置可將凈化氣中H2S降到50mg/Nm3以下。

(4)、吸收H2S的選擇性好。當被處理氣體中CO2/H2S高時,也能很好的脫除H2S,即使在CO2含量90%的條件下也可以將H2S脫除到PPm級。

(5)、脫硫過程副反應生成率低,硫回收率高、純度較高。

(6)、脫硫過程中析出的硫磺顆粒大、易分離回收。

(7)、由于存在著元素硫生成多硫化銨的反應,過程本身具有抑制和消除硫磺堵塔的作用,即具有清洗作用。

(8)、本催化劑催化活性強,用量少,運行經濟,使用方便。且用于老系統改造時可不排放原脫硫液。

(9)、環境效益顯著,溶液中無有毒物質存在,且不需大量排放廢液,屬于無毒、無污染的綠色工藝。

三、 主要工藝條件

A、半水煤氣脫硫:

以氨水為堿源時,氨水濃度8~12g/L

以純堿為堿源時,總堿度0.3~0.6mol

吸收與再生溫度20-45℃,最好控制范圍30-40℃(氨法脫硫25-35℃)。

PDS濃度12-28ppm(脫高硫時可用到30ppm)

填料塔噴淋密度40m³/㎡·h~50m³/㎡·h

溶液PH值8-9,最好是8.2-8.6

液氣比≥12L/m³

再生氧化槽停留時間12-30分鐘,吹風強度35m³/㎡·h~110m³/㎡·h,再生率大于80%。

B、變換氣脫硫:

溶液總堿度0.3-0.6mol,Na2CO3含量1-5g/L

溶液PH值8.0-8.7

PDS濃度為10×10-6~20×10-6

吸收與再生溫度25-45℃

填料塔噴淋密度35m³/㎡·h~50m³/㎡·h,再生率大于80%

C、焦爐煤氣脫硫

脫硫液中氨的濃度12-18tt

PH值8.2-9.0之間

應具有向脫硫系統補充氨的手段(首選蒸氨塔氨氣冷凝液)

吸收溫度:煤氣28-32℃,脫硫液比煤氣溫度冬季高3-5℃,夏季高2-3℃,再生溫度35~40℃,預冷卻塔應能正常工作。

液氣比≥12L/m³。

再生效率≥80%

再生氧化槽吹風強度35~110m³/㎡·h,再生塔再生吹風強度110~130m³/㎡·h,

PDS總濃度應控制在12-18ppm

脫硫液懸浮硫≤1g/L

脫硫液的NH4CNS+(NH4)2S2O3的兩鹽含量應≤200mg/L,最高含量不大于250mg/L

煤氣中焦油霧含量≤30mg/Nm3,萘含量≤0.4g/Nm3

四、 使用方法

(1) 原始開車時脫硫液的制備

在溶液制備槽中加入軟水、氨水(或純堿液)制備出符合要求的溶液。按12~30mg/L計量加入PDS,同時往溶液中吹空氣,攪拌約3-4小時。制備好的溶液緩慢加入溶液槽。

(2)補充溶液的制備

①制備步驟同上。維持正常運轉時按溶液組分要求的濃度加入PDS。

②補充溶液時應按計算好的補充量,一般脫除1Kg的H2S需PDS 0.5-1g。連續、均勻地補入系統,補充點可選在溶液槽頂部。

③脫硫液的組份和催化劑的補充量需按裝置工況定制或與我廠聯系交流,以便達到最佳脫硫效果。

五、日常使用時注意事項.

(1)催化劑應保存在陰涼通風處,防潮避光,防止漏失和雜物混裝。

(2)投放催化劑之前,要把脫硫系統的全部溶液估算好,再配置合適的PDS濃度。

(3)若用氨水為吸收劑時,不能用碳銨工段的含有添加劑的氨水,用銅洗氨水時,要檢查有無混入銅液,否則對浮選流泡沫有一定的影響。

(4)若用舊設備因挖潛超過設計能力太多時,要適當提高吸收劑和PDS的濃度。

(5)變換氣脫硫最好用純堿作為吸收劑,也可以用氨水作為吸收劑。

(6)因PDS在脫硫液中濃度較低,很難分析準確。可以用火焰原子吸收光譜測定儀或分光光度計來測定濃度。在無條件的情況下不分析也可以,但每天需補加提定量的PDS,然后做加減PDS補加量的實驗,幾天后可以找出合適的補加量。這樣既能滿足脫硫效率的要求,又避免因多加造成的浪費。

(7)活化槽底沒有溶解的PDS不要倒掉,可以倒入循環液中繼續溶解使用。

00