水泥窯熱生料高效脫硫技術的應用

北極星大氣網訊:摘要:詳細介紹了SO2形成機理、熱生料高效脫硫采取的措施及效益分析。實踐證明,水泥窯熱生料高效脫硫技術,可以有效降低SO2排放,而且投資、運行成本低,對窯系統影響小,在原燃料穩定時,可以實現低于50 mg/Nm3的排放控制。

SO2是水泥生產過程中產生的主要大氣污染物之一。我國GB4915—2013《水泥工業大氣污染物排放標準》規定SO2排放限值為200mg/Nm3,重點地區為100mg/Nm3。京津冀等地區對水泥行業SO2排放限值則更為嚴格。這使得部分水泥生產線SO2排放超標;同時,隨著未來含硫較高的劣質原燃材料及替代燃料大規模使用,更多的硫將被帶入水泥生產過程,必然會引起SO2排放水平的持續增高。采用適當的脫硫技術控制SO2排放濃度,是水泥企業面臨的重要難題。按照《中華人民共和國環境保護法》第二十四條、《水泥工業大氣污染排放標準》要求,伊犁天山水泥有限責任公司(以下簡稱“我公司”)把環境保護工作納入2019年年度工作計劃中,并建立環境保護責任制度,旨在降低SO2排放,達到標本兼治的目的。

1 生產情況

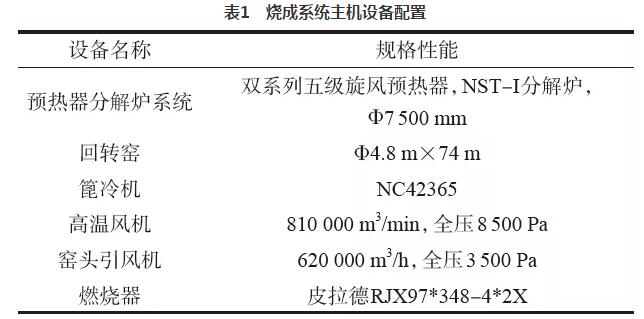

我公司擁有一條4500t/d熟料生產線,配置9 MW純低溫余熱發電站,生產線主機設備配置見表1。在實際生產過程中,我公司隨著原燃材料的改變,近幾年來SO2排放值存在波動。鑒于以上情況我公司臨時使用了脫硫劑來解決硫超標問題。雖然解決了SO2波動,但是運行成本偏高,每天使用脫硫劑費用約4萬元。

2 水泥窯二氧化硫形成機理

水泥窯系統中的硫是由原料和燃料帶入的。原料中的硫以有機硫化物、無機硫化物(簡單硫化物或者復硫化物)或者硫酸鹽的形式存在,單質硫可以忽略不計。原料中存在的硫酸鹽在預熱器系統通常不會形成SO2氣體,大體上都會進入窯系統。其中一部分硫酸鹽會在窯內高溫帶發生分解,生成的SO2氣體隨煙氣向窯尾運動,在到達最低兩級預熱器等溫度較低區域時,冷凝在溫度較低的生料上,并隨生料沉積一起進入窯內,形成一個在預熱器和窯之間的循環,而未分解的硫酸鹽則會隨著熟料離開窯系統。原料中以其他形式存在的硫,則會在300~600℃被氧化生成SO2氣體,主要發生在五級預熱器的C2旋風筒。

表1 燒成系統主機設備配置

在預分解窯系統內,燃料由窯頭和分解爐喂入。分解爐燃料燃燒生成的SO2會被分解爐存在的大量活性CaO吸收,生成的CaSO4隨物料經最低級旋風筒由窯尾煙室進入窯內。窯頭喂入的燃料產生的SO2則會隨煙氣進入分解爐系統內,并被分解爐內的堿性氧化物吸收,形成硫酸鹽進入回轉窯。因此,通常情況下燃料所含的硫均被CaO和堿性氧化物吸收,生成硫酸鹽。

硫化物所產生的SO2在通過上級旋風筒時部分會被吸收,其余則隨廢氣一道從預熱器排出。如果廢氣用于烘干原料,則SO2在生料磨中進一步被吸收。其中,需要指出的是,在預熱器環境下,當溫度低于600℃時,CaCO3對SO2的吸收效率要遠低于CaO。上面兩級預熱器中CaCO3分解率較低,雖然會有少量CaO被煙氣從分解爐帶上去,但吸收效率很低。

總之,新型干法水泥生產過程中的SO2排放通常與燃料帶入的硫和硫酸鹽在預熱器和窯之間的循環關系不大,而與原料中硫化物的量密切相關。

3 水泥窯熱生料高效脫硫

熱生料高效脫硫即在窯尾和預熱器之間增設脫硫裝置,主要解決以下三個問題:

(1)由于原材料的變化,來自原燃材料硫化物升高,造成二氧化硫波動范圍較大,在窯尾煙室、下料斜坡和旋風筒錐體部位容易發生結皮堵塞等現象,嚴重影響到燒成系統的穩定和正常運行;

(2)在春秋季生產外界溫度低,窯內及預熱器有害污染物吸附在窯尾收塵器布袋上,影響窯的正常煅燒和產品質量;

(3)影響水泥的質量,熟料中的堿含量較高,會導致混凝土發生膨脹性骨料反應;

(4)水泥熟料中氯含量較高會腐蝕混凝土中的鋼筋,影響結構強度。

水泥窯熱生效高效脫硫的作用:

(1)降低二氧化硫排放值;

(2)消除窯尾收塵器布袋結露問題,保證窯正常運行,提高產品質量;

(3)降低原料中揮發性有害物質的含量,保證水泥窯系統穩定運行和熟料的質量;

(4)不使用脫硫劑,大大降低生產成本;

(5)不會造成氨逃逸超標。

4 技改方案

為了降低SO2排放,我公司委托吉林省惠凈環保有限公司負責生產線脫硫技改項目設計與施工。該項目于2019年4月8日開始現場改造施工,5月20日完成改造,技改目標SO2每小時平均排放濃度≤100 mg/Nm3。

水泥窯熱生料高效脫硫方案:考慮CaO與SO2具有較高的反應速率,因此通過從分解爐內適當位置安裝脫硫管道至SO2高濃度排放位置,抽取含大量CaO的熱生料作為脫硫劑,利用高活性氧化鈣進行干法脫硫。該方案具有施工周期短、效果顯著、無動力設備等優點。同時,考慮后期排堿需要,可以自行定期外排高硫高堿窯灰。圖1為熱生料高效脫硫技改施工現場。

技改工程質量控制:各閥門可控性、密封性和可靠性要重點控制;各操作點要有操作檢修平臺設施;調試按方案規程操作。

調試過程:對改造前SO2排放數據進行雙方確認,開窯投料,進行SO2數據對比;若未達標,閥門開度30%,進行SO2數據對比分析,同時觀察窯尾余熱發電鍋爐、高溫風機和窯尾袋收塵器進口溫度變化;若還未達標,閥門開度50%,進行SO2數據對比分析,同時觀察上述三個設備進口溫度變化,必須要保證袋收塵器進口溫度在200℃以內,防止燒損濾袋。依此類推,超過50%閥門開度后,每次開度調整幅度只能加10%,超過70%閥門開度后,每次開度調整幅度只能加5%,每次調整后,觀察不得低于1 h。基于SO2達標排放同時閥門開度最小的原則來判定閥門的最佳開度。

5 運行效果

在原材料沒有變化的情況下,對比了水泥窯熱生料高效脫硫技改前后窯尾煙囪的SO2排放情況,見表2。

表2 技改前后窯尾煙囪SO2排放情況

6 生產過程中存在的問題與解決措施

存在的問題:

(1)分解爐接口處容易結塊;

(2)控制風門閘閥不靈活;

(3)對高溫風機風葉造成磨損。

解決措施:

(1)在分解爐接口處安裝檢修門,當SO2排放值升高時,中控操作員及時通知巡檢工,對接口處進行清理,確保SO2排放值控制在合理范圍內;

(2)控制閥門必須采用耐高溫風閥(800~1 000℃);

(3)SO2排放值在合理范圍內,盡可能減小風門的開度,降低高溫風機風葉的磨損。

7 技改效益分析

1)脫硫效率高

與傳統熱生料或CaO干法脫硫相比,該技術在控制鈣硫摩爾比基礎上,脫硫效率可以達到80%,當SO2初始排放濃度較低時其脫硫效率更高。

2)運行成本低

系統采用水泥生產過程產生的熱生料作為脫硫劑,且所用熱生料量有限;系統運行成本幾乎為零。相比較前期使用脫硫劑,按照SO2排放濃度低于100mg/Nm3的標準,每天共計節約脫硫劑使用費用約4萬元。

3)運行可靠性高

該技術繼承了傳統水泥窯干法脫硫技術的優勢,工藝布置簡單,運行可靠性高。

4)投資成本低

該技術具有與傳統水泥窯干法脫硫相當的投資成本,約為濕法脫硫、半干法脫硫等技術投資成本的1/10~1/15,且一次投入終身受用。

5)對窯系統影響不大

通過窯系統與脫硫系統優化,在保證脫硫效率的情況下,該技術所用熱生料量非常小,對窯系統產量、質量無明顯影響,對窯系統整體熱耗幾乎無影響。