復合脫硫技術在新型干法水泥生產線中的應用

北極星大氣網訊:0 引言

石灰石是生產水泥的主要原材料,大多數水泥廠使用的石灰石含硫量很低,一般不會造成SO2超標排放。隨著石灰石地域的限制和品位的降低,有些水泥廠不得不使用高硫石灰石,造成水泥窯煙氣中SO2排放濃度嚴重超標。根據國家相關標準《關于執行大氣污染物特別排放限值的公告》(環境保護部公告2013年第14號)、《水泥工業大氣污染物排放標準》(GB 4915—2013)、《水泥窯協同處置固體廢物污染控制標準》(GB 30485—2013)規定:水泥窯煙氣中SO2排放濃度≤200mg/Nm3,單位產品排放量需低于0.6kg/t。本文介紹利用粉劑前端預熱器內固硫、水劑后端煙氣脫硫相結合的復合脫硫方法,可以達到固硫、脫硫的目的。該技術改造簡便易行,效果穩定可靠, 可以實現SO2的達標排放。

1 華南某廠情況介紹

華南某廠位于華南某省東南部,建有兩條5000t/d生產線, 該水泥廠所用石灰石為高硫石灰石,含硫量為0.8%~2.0%(平均約為1.2%),因此,造成水泥窯煙氣中SO2排放濃度嚴重超標(1200~3800mg/Nm3),該水泥廠煙氣中SO2排放濃度是國家標準的6~19倍。

2 工業試驗過程

試驗進行前,結合該生產線工藝流程、設備布置和物料走向,試驗采用連續在線喂料的方式,在生料入窯提升機處,按照生料喂料量加入不同摻量粉劑固硫劑(見圖1),同時在預熱器二級筒至一級筒上升風管處,噴入不同流量的水劑脫硫劑(見圖2),針對不同的SO2本底排放值,調整粉劑與水劑的添加比例,進行正交試驗,實時監測水泥窯煙氣中SO2的排放量,最終確定最佳脫硫劑摻量配比,確保實現水泥窯煙氣中SO2達標排放的目的。試驗中粉劑固硫劑摻量為生料喂料量的0.25%、0.5%、1%和2%,水劑脫硫劑使用量為1.0~3.0m3/h,連續可調。

試驗過程中水泥窯煙氣SO2濃度監測使用英國KANE KM9106煙氣分析儀。為保證試驗結果的準確性,在試驗前一天監測儀器已經通過華南某省環保廳監測中心校準,同時該儀器監測結果與該廠原有的煙囪處在線環保監測設備檢測值基本一致。監測現場見圖3。

3 工業試驗結果

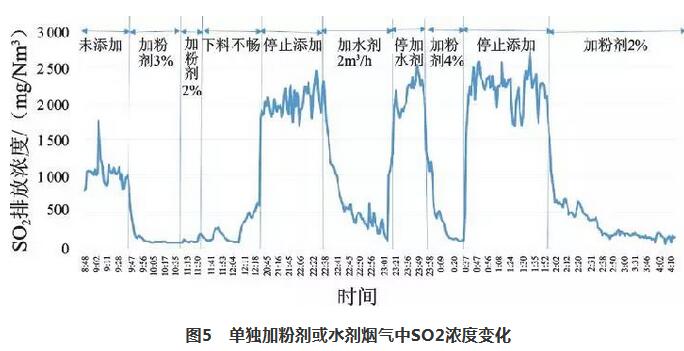

3.1 水泥窯正常運轉時煙氣SO2排放量

通過查找該水泥廠中控室DCS系統保存的SO2的歷史趨勢,對試驗開始前兩周的SO2排放濃度數據進行統計,結合試驗期間現場監測情況可知:該生產線正常運轉時的SO2濃度均在1200mg/Nm3以上,生料磨停磨時超過2500mg/Nm3,最高達到3800mg/Nm3,2015年9月6~9日試驗期間所測量的SO2本底排放值平均為3050mg/Nm3,水泥窯煙氣中SO2排放量超標嚴重。監測結果見圖4。

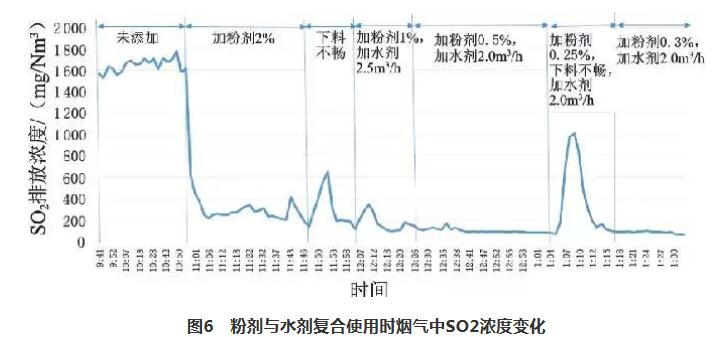

3.2 使用脫硫劑快速降低SO2排放值的試驗

圖5為2015年9月10日單獨加固硫粉劑或脫硫水劑煙氣中SO2濃度實際監測結果。當固硫粉劑單獨使用,加劑量為生料喂料量的2%~3%時,煙氣中SO2濃度可降低至約100mg/Nm3以內,停止添加后,SO2排放濃度平均為約2000mg/Nm3;當脫硫水劑單獨使用,加劑量為約2m3/h時,煙氣中SO2濃度逐漸降低至300~500mg/Nm3, 停止添加后,SO2排放濃度約為2000~2500mg/Nm3。此后經過驗證,當粉劑按照生料喂料量的3%~4%單獨添加時,可以在10min內,迅速將煙氣SO2排放濃度降低至100mg/Nm3以內,減排效率達到95%以上。

3.3 常規工況下低成本運行試驗

圖6為2015年9月13日當粉劑與水劑復合使用時煙氣中SO2濃度實際監測結果。試驗前煙氣SO2本底排放值約1600~1800mg/Nm3,當粉劑單獨使用,加劑量為生料喂料量的2%時,煙氣中SO2濃度可降低至約200mg/Nm3以內;逐漸調整粉劑與水劑的用量,當粉劑加劑量為生料喂料量的0.3%~0.5%,水劑量為2m3/h時,煙氣中SO2濃度可穩定保持在100 mg/Nm3以內,減排效率能達到90%以上。

低成本運行試驗是模擬典型工況下脫硫劑正常使用的情況,在熟料生產線運轉的過程中開啟脫硫系統,應首先使用較大劑量(生料喂料量的2%)的粉劑至少1h,以過量的脫硫劑反應掉預熱器與窯系統內富集的SO2,之后可逐漸降低粉劑添加量至0.2%~0.5%(以生料喂料量計),水劑可逐漸降低至1.5m3/h以內,采用最優化最低成本的復合脫硫劑添加方案進行長期使用。

圖7為9月13日12:29~13:28連續1h內,煙囪處在線環保監測設備實時顯示值照片。從圖7可以看出,當粉劑加劑量為生料喂料量的0.3%~0.5%,水劑量為2m3/h時,煙氣中SO2濃度可穩定控制在100 mg/Nm3以內,長期保證煙氣SO2達標排放。

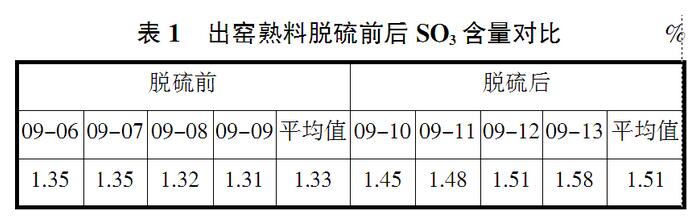

3.4 出窯熟料脫硫前后硫含量對比

表1為出窯熟料脫硫前后SO3含量對比數據。從表1可以看出,9月6~9日脫硫前SO3的平均值為1.33%;9月10~13日脫硫后SO3的平均值為1.51%,說明復合脫硫技術將一部分硫固定到熟料中。

這種含硫較高的熟料在一定范圍內(SO3<2.0%)是不會影響熟料性能的。通常熟料含硫高會導致生產水泥時凝結時間過長,這時候可以在熟料粉磨時相應減少石膏摻量就可保證水泥的凝結時間正常。

3.5 脫硫系統實現DCS系統控制

目前,脫硫系統經專家研發小組精心設計,采用專門定制的計量輸送設備,實現了1比100范圍內連續穩定給料,自動化程度高,電氣設備全部接入中控DCS系統控制,完全在中控室進行操作與監控,脫硫劑用量可根據煙氣SO2排放自動跟蹤反饋調節,穩定控制SO2排放在目標值范圍內,系統已實現無人值守就可以自動運行。

4 脫硫機理分析

復合脫硫技術中所使用的催化固硫劑是以鈣基為主,包括多種金屬氧化物或化合物為輔,并摻入一定量的有機物,經深加工而成的粉狀物質。其中鈣基主要起脫硫、固硫作用,其他金屬氧化物及化合物,一方面有利于提高生料CaCO3的分解速率及鈣基等的反應活性,使得鈣基成分參與脫硫反應的利用效率大幅提高;另一方面可使得固硫產物在窯內煅燒時形成高溫固熔體與抑制CaSO4高溫分解的熔融包裹物,提高固硫產物的高溫穩定性。催化固硫劑中多種催化劑的協同作用,保障了其低溫脫硫、高溫固硫,使新型干法水泥窯爐脫除SO2的潛能得以充分發揮。

催化固硫劑(粉劑)在入窯斗式提升機處加入,當帶有固硫劑的生料進入一級至三級旋風預熱器內,鈣基與燒成系統內循環的二氧化硫在相對較多的區間、較長的時段起化合反應,高溫固硫生成穩定的復合硫酸鹽,制得含硫的熟料。

主要固硫產物CaSO4(硫酸鈣)與硫酸鈣的復合礦物將與其他原料一起進入回轉窯內經歷1 450℃以上的高溫煅燒,部分CaSO4由于還原氣氛等原因又被還原成SO2,導致水泥生料的固硫效率大幅下降。此時通過在C2至C1上升風管處噴入霧化的催化脫硫劑(水劑),二次高效捕獲吸收逸出的SO2,可確保煙氣SO2排放最終達標。

5 結論

采用生料固硫劑與煙氣脫硫劑結合的復合式脫硫技術,當煙囪SO2本底排放值在200~3600mg/Nm3范圍內變化時,通過調整粉劑與水劑的添加量,均可實現SO2達標排放(≤100mg/Nm3),并維持穩定運行。